Mapowanie procesów produkcyjnych (cz. I)

Współczesne podejście do zarządzania wymaga skutecznych narzędzi analizy i dostarczania precyzyjnej informacji. Nie brakuje dzisiaj narzędzi cyfrowych, które w czasie rzeczywistym modelują informacje, prognozują oraz wizualizują wyniki w czasie krótszym niż sekunda. Żaden jednak system nie zastąpi menedżerom zrozumienia źródeł informacji, na podstawie których podejmują codziennie dziesiątki decyzji, niejednokrotnie o strategicznym znaczeniu.

O mapowaniu procesów można by napisać książkę, nie wyczerpując wciąż tematu. To obszerna metodologia postępowania, której uniwersalne zastosowanie, użycie i interpretacja niosą ze sobą bardzo szerokie możliwości. Najważniejszą jednak funkcją mapowania strumieni wartości (VSM, Value Stream Mapping), bo tak nazywa się owo narzędzie, to wizualizacja dla wielowymiarowego zrozumienia analizowanego procesu. Właściwie i szczegółowo wykonana mapa to nie tylko rysunek z przebiegiem realizacji zlecenia, lecz również:

- mapa obrazująca przepływ wartości dostarczanej klientowi, kiedy jest ona przetwarzana i kiedy następuje jej dodawanie do produktu,

- wizualizacja obecności wąskich gardeł,

- unaocznienie, jak skomplikowany jest proces (który niejednokrotnie mógłby być o wiele prostszy, tylko nie zdajemy sobie z tego sprawy),

- zestawienie najważniejszych pomiarów obrazujących przebieg procesu,

- uwidocznienie i lokalizacja źródeł strat w procesach,

- pokazanie zależności międzywydziałowych, komunikacyjnych i wielu innych w przedsiębiorstwie.

Ważną rzeczą, o której na początku należy wspomnieć, jest to, że metoda VSM nie należy do najłatwiejszych w początkowej fazie jej używania. Wymaga z początku intuicji, przemyślenia, podjęcia prób zrozumienia procesu i sposobu zapisu go za pomocą określonych symboli, a następnie umiejętności interpretacji dla planowania działań usprawniających. Z własnego doświadczenia podpowiem, że warto zaczynać pracę z mapowaniem od ogółu (np. zamiast poszczególnych operacji wypisać na początku same działy, a dopiero potem rozpisywać operacje, jakie w danych działach są wykonywane). Druga podpowiedź wydaje się oczywista – jeśli nigdy nie mapowałeś procesu, warto zrobić to przynajmniej w parze, a już najlepiej w grupie. Wyeliminujesz tym samym wiele niejasności, ustalisz zasady rozumienia i interpretacji mapy oraz unikniesz wielu nieporozumień, które mogłyby powstać podczas jej prezentacji zespołowi, kiedy przygotowywałbyś ją w pojedynkę. To naprawdę wyjątkowe narzędzie, jednak podobnie jak dobry system informatyczny mapa VSM również wymaga adaptacji do Twojej firmy, procesów w niej zachodzących i zespołu, z którym będziesz ją opracowywał i omawiał.

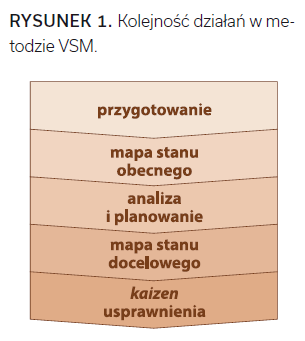

Mapowanie strumienia wartości realizuje się w kilku etapach:

- przygotowanie – zanim rozpoczniesz, powinieneś znać proces, który będziesz mapował, produkty, jakie są w nim wytwarzane itp. Musisz dysponować nie tylko narzędziami do stworzenia mapy, lecz również wiedzą teoretyczną, jak taką mapę stworzyć;

- mapa stanu obecnego – to mapa, którą stworzysz przy pierwszym podejściu. Powinna ona pokazać obiektywny obraz procesu w takim stanie, w jakim go zastałeś. Mapa ta bowiem będzie wyjściową dla dalszych działań;

- analiza i planowanie – otrzymana mapa powinna być przenalizowana przez zespół projektowy, a wnioski powinny doprowadzić do stworzenia wizji przyszłego, odchudzonego procesu;

- mapa stanu docelowego – kiedy już wraz z zespołem omówicie cały proces, scharakteryzujecie wąskie gardła, stworzycie nową wizję badanego procesu – narysujecie mapę stanu docelowego. Będzie to obraz stanu procesu, do którego będziecie dążyć poprzez działania doskonalące;

- kaizen, doskonalenie – wszystkie zaplanowane działania powinny być realizowane w myśl ciągłego doskonalenia i cyklu PDCA.

Niezbędnik młodego kartografa

Jak każdy początkowy inżynier, jako twórca przyszłej mapy procesów musisz posiadać podstawową wiedzę na temat tworzenia mapy strumienia wartości. Wiedza i zasady, które tu przedstawię, są jedynie podstawami. Narzędzie VSM jest bardziej rozbudowane, a na potrzeby przedsiębiorstwa może być również modyfikowane, dlatego tutaj skupimy się tylko na niezbędnych akcesoriach, którymi powinieneś dysponować.

Pierwsza i najważniejsza sprawa wydaje się dość oczywista – przyda się długopis, ołówek, papier lub tablica. Mapa, którą tworzysz, musi być dziełem wspólnej pracy, każdy może mieć do niej wgląd, zasugerować poprawki i powinna wisieć w dostępnym miejscu, aby zawsze można było zajmować się planowaniem usprawnień. Dlatego zapomnij o rysowaniu mapy w programie graficznym (chyba że kończysz już pracę z mapą lub musisz ją wysłać za ocean, wtedy warto zarchiwizować ją cyfrowo).

Jak już na kartografa przystało, musisz znać teren, który będziesz mapował. Dlatego przyda się ogólne rozeznanie miejsca, w którym odbywają się operacje dodające wartości – przydatny będzie podręczny spis działów, jakie znajdują się w strukturze przedsiębiorstwa, oraz operacji, jakie w danych działach są realizowane. Konieczna jest wiedza o zależnościach, jakie zachodzą między wydziałami, w jaki sposób zlecenie trafia do nas od klienta i w jaki sposób jest do niego dostarczane oraz jak wygląda obieg informacji w firmie. Spis operacji przyda się także do stworzenia grup produktowych, co omówione zostanie w kolejnym punkcie.

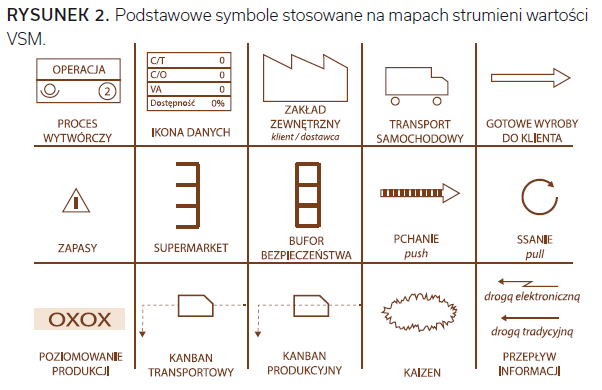

Kolejna rzecz, nie mniej istotna, którą powinieneś dysponować, to wiedza dotycząca elementów mapy – symboli i oznaczeń, które będziesz nanosił na arkusz w miarę postępu mapowania. Przedstawiam tu tylko wybrane i podstawowe symbole, aby rozpocząć pracę z mapą. Jeśli będziesz potrzebował ich więcej, zachęcam spojrzeć do podręczników.

Rysunek 2 przedstawia zestawienie najpowszechniejszych symboli używanych na mapach strumieni wartości. Znajdują się tu zarówno symbole opisujące procesy i strukturę przedsiębiorstwa, jak też zależności pomiędzy nimi, sposób przepływu wartości oraz informacji. Omówię je pokrótce, wyjaśniając przy okazji najważniejsze zagadnienia. Zrozumienie przedstawionej tutaj terminologii jest bardzo ważne dla poprawnego stosowania symboli i rozumienia szkicowanego procesu:

1. proces wytwórczy – to najpowszechniejsza ikona na mapie procesu. Wytwarzanie wartości zawsze związane jest z wykonywaniem pewnych operacji, które tej wartości dostarczają, dlatego za pomocą tej ikony będziesz oznaczał właśnie takie operacje;

2. ikona danych – każdą operację można opisać za pomocą parametrów i pomiarów. Dzięki takim informacjom będziesz w stanie zaobserwować wąskie gardła i podjąć decyzje o zmianie przepustowości poszczególnych operacji, aby przepływ był jak najbardziej płynny. Parametry, które tutaj wpiszesz, zależą tylko od ciebie, w zależności od tego, czym charakteryzują się dane operacje w twoim przedsiębiorstwie. Do najpowszechniejszych parametrów, pozwalających zrozumieć ideę przepływu i wąskich gardeł, mogą posłużyć takie wskaźniki jak:

- T/T (czas taktu – Takt Time) to częstotliwość, z jaką powinieneś wytwarzać pojedynczy produkt, aby spełnić zapotrzebowanie klienta. Załóżmy, że klient oczekuje wyprodukowania 90 sztuk, a twoja fabryka dysponuje jedną godziną. Czyli w tym wypadku T/T = 3600 s/90 szt. = 40 s. Aby zrealizować zapotrzebowanie 75 sztuk na godzinę, gotowy produkt musi schodzić z linii produkcyjnej co 40 sekund;

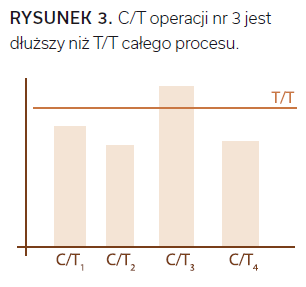

- C/T (czas cyklu – Cycle Time) – jest to odstęp czasu, co jaki dana operacja (stanowisko) wytwarza wartość (produkt). Często się zdarza, że czasy cyklu poszczególnych operacji są różne od wymaganego czasu taktu – to jest właśnie powód nierówności i fluktuacji w procesie, wywołujący przestoje lub chwilowy brak pracy, zwłaszcza kiedy C/T którejś operacji jest dłuższy niż T/T całego procesu. Dlatego C/T jest jednym z najważniejszych parametrów, jakie bierze się pod uwagę podczas pomiarów i doskonalenia. Wizualnie problem taki przedstawiłem na Rysunku 3 – C/T operacji nr 3 jest dłuższy niż T/T całego procesu, co powinno nam sugerować wąskie gardło i konieczność poprawy płynności pracy na tym etapie;

- C/O (czas przezbrojenia – Change Over) – jest to czas wymagany na przejście z produkcji jednego detalu na drugi (przezbrojenie maszyny z produkcji detalu A na detal B). Zmierzenie tych czasów to klucz do zrozumienia powstawania zapasów pomiędzy operacjami, źródła przestojów produkcji i długości czasu realizacji zlecenia;

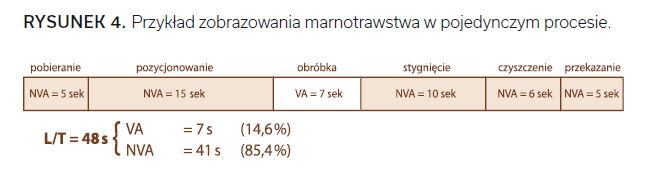

- VA (wartość dodana – Value Added) – jest to czas, w którym faktycznie jest dodawana wartość na danym etapie. Załóżmy, że pojedyncza operacja trwa 48 sekund, jednak w tym czasie przez 5 sekund pobiera detal do obróbki, przez 15 sekund pozycjonuje go na maszynie, przez 7 sekund maszyna obrabia dany detal, następnie detal stygnie 10 sekund, przez kolejne 6 sekund operator oczyszcza go z opiłków i ostatnie 5 sekund zajmuje mu przekazane detalu do kolejnej operacji. Jedyną operacją dodającą wartość (VA) jest obróbka detalu, czyli 7 sekund, pozostałe 41 to marnotrawstwo (NVA – Not Value Added), które zakłóca nasz proces, podwyższa koszt wytworzenia, obniża produktywność itp. Wizualnie przedstawia to Rysunek 4. Można od razu zauważyć pewną niepokojącą rzecz – pomimo że 48 sekund wydaje się bardzo krótkim cyklem, tak naprawdę tylko niespełna 15% tego czasu (7 sekund) przynosi wartość oczekiwaną przez klienta! Dysponując właśnie takimi danymi, można kierować działania usprawniające na konkretne problemy. Wprowadziłem tutaj jeszcze jeden symbol – L/T (czas przejścia – Lead Time) – jest to czas, w którym detal przechodzi przez daną operację czy cały proces. Nie należy go mylić z czasem cyklu, który jest częstotliwością, z jaką produkt schodzi z danej operacji;

- Dostępność – ilość dostępnego czasu na danym stanowisku do realizacji danej operacji. Może się tak zdarzyć, że dostępność tego czasu będzie obniżona przez planowane przerwy, naprawy, niedostępność maszyny z innych powodów itp.;

3. zakład zewnętrzny – najczęściej oznacza się tym piktogramem dostawcę surowca lub klienta docelowego;

4. transport samochodowy – mogą to być również inne formy transportu do klienta. Podobnie transport samochodowy może być również częścią procesu wewnętrznego – np. pomiędzy jednostkami produkcyjnymi, halami itp., gdzie towar jest przewożony za pomocą samochodów;

5. gotowe wyroby do klienta – kiedy produkt jest już gotowy, taką strzałką zaznaczamy drogę, którą pokonuje z fabryki do klienta;

6. zapasy – to bardzo ważna ikonka, ponieważ jej obecność na mapie świadczy o nieprawidłowościach w procesie. Zapasy w filozofii szczupłych procesów uznawane są za marnotrawstwo, niestety jednak powstają prawie na każdym kroku. Dlatego im więcej postawisz takich znaczków na mapie, tym lepiej, bo będzie to świadczyć o tym, iż jesteś świadom marnotrawstwa w twojej firmie i masz nad czym pracować!;

Wykorzystałeś swój limit bezpłatnych treści

Pozostałe 55% artykułu dostępne jest dla zalogowanych użytkowników portalu. Zaloguj się, wybierz plan abonamentowy albo kup dostęp do artykułu/dokumentu.

Zaloguj się

Zaloguj się