Mapowanie procesów produkcyjnych (cz. II)

Mapa stanu obecnego to dopiero początek działań. To już kawał dobrze wykonanej roboty, jednak dopiero teraz zaczyna się przygoda z doskonaleniem. Wizualizacja zaobserwowanych problemów, znalezienie odpowiedzi na dotychczasowe trudności, twarda argumentacja dla wydarzeń dziejących się na hali produkcyjnej i w końcu motywacja do działania, bo nagle „stan obecny” staje się nie do zaakceptowania i każdy znajduje możliwości ciągłych usprawnień. To właśnie główny cel mapy stanu obecnego. Dzięki niej wiemy, na czym stoimy i od czego zacząć kolejne kroki.

Po stworzeniu mapy docelowej, co jest zadaniem pouczającym, ale też sprawiającym ogromną satysfakcję, przychodzi chwila na rachunek sumienia. Podczas rozmowy z zespołem biorącym udział w mapowaniu złotą zasadą nie jest szukanie, kto jest winien obecnej sytuacji, lecz zrozumienie, dlaczego aktualny proces funkcjonuje w sposób, który został zaobserwowany. Musimy pamiętać, że dostrzeżone problemy to jedno, jednak ich natura i źródło muszą zostać wyjaśnione i zrozumiane, zanim podejmiemy kolejne decyzje. Procesy, które mapujemy, prawdopodobnie powstawały i były modyfikowane przez szereg osób i czynników w przeszłości. Początkowe zrozumienie aktualnej natury procesu jest kluczowe, aby nie błądzić podczas podejmowania dalszych decyzji.

W poprzedniej części dokonaliśmy przeglądu metodologii narzędzia VSM. Poznaliśmy szereg zasad, jakimi powinna kierować się osoba realizująca mapowanie, przedstawiliśmy najważniejsze ikony mapy strumienia wartości oraz najistotniejsze parametry procesów. Zainteresowanym dalszą tematyką oraz osobom, którym mapowanie jest wciąż obce, zalecam lekturę poprzedniego rozdziału przed kolejnym akapitem. Pomoże to przypomnieć sobie ideę mapowania, najważniejsze symbole, terminy oraz historię procesu, którym się zajmujemy.

Mapa stanu docelowego

W poprzednim numerze oprócz przedstawienia ogólnej idei mapowania procesów dokonaliśmy już pierwszego mapowania procesu produkcyjnego, opisując pokrótce jego parametry oraz analizując wstępnie zaobserwowane problemy i źródła marnotrawstwa.

Przechodząc od razu do rzeczy, po pierwszych wnioskach z analizy stanu obecnego, nasza uwaga powinna skupić się na poniższych obszarach:

- Wewnętrzna organizacja hali, która powinna być maksymalnie zgodna z przepływem strumienia wartości;

- Ograniczenie marnotrawstwa – w pierwszej kolejności tego widocznego gołym okiem;

- Polityka zamówień, magazynowania i akceptowalnego poziomu odpadu;

- Analiza norm dziennych na produkcji oraz ich dostosowanie do popytu;

- Dokładniejsza analiza sytuacji na stanowisku spawaczy;

- Wyrównanie czasów C/T poszczególnych operacji względem ustalonego T/T.

Skupmy się w tej chwili na stanie obecnym i tym, co chcielibyśmy osiągnąć w przyszłości. Najważniejsze czynniki ogólne, jakie nas interesują, to:

- Skrócenie czasu produkcji pojedynczej sztuki;

- Zwiększenie produktywności;

- Obniżenie kosztów wytworzenia.

Dziś zajmiemy się dwoma pierwszymi czynnikami, bezpośrednio związanymi z wprowadzaniem usprawnień, eliminacją muda i działaniami w gemba. Obserwując stan obecny, wskazując największe źródła marnotrawstwa oraz znając zamiary i oczekiwania co do nowej organizacji procesu, możemy przystąpić do stworzenia mapy stanu docelowego. Mapa ta często jest stanem wyidealizowanym, trudno osiągalnym i ambitnym, a osiągnięcie tego stanu związane jest z realizacją wielu stadiów przejściowych, które będą następstwem kolejnych działań usprawniających. Załóżmy więc, że naszym celem jest osiągnięcie następujących parametrów:

- Skrócenie czasu przejścia L/T z 355 minut do czasu poniżej godziny;

- Skrócenie czasów C/T, aby zaspokoić zapotrzebowanie klienta na 300 sztuk dziennie;

- Skrócenie czasu oczekiwania pomiędzy operacjami przez zastosowanie systemu ssącego;

- Skrócenie drogi, jaką pokonuje detal podczas produkcji i obróbki, z 170 m do 50 m.

Planowanie mapy stanu docelowego rozpocznijmy od określenia nowego parametru, który pojawił się w oczekiwaniach – dzienne zapotrzebowanie wzrośnie do 300 sztuk. Spowoduje to, że w ciągu dostępnych 480 minut czas taktu T/T zmieni się na 1,6 minuty. Oznacza to, że musimy produkować więcej niż obecna norma produkcyjna, nie zwiększając przy tym czasu pracy. Należy zatem skupić się na zwiększeniu dostępności zasobów.

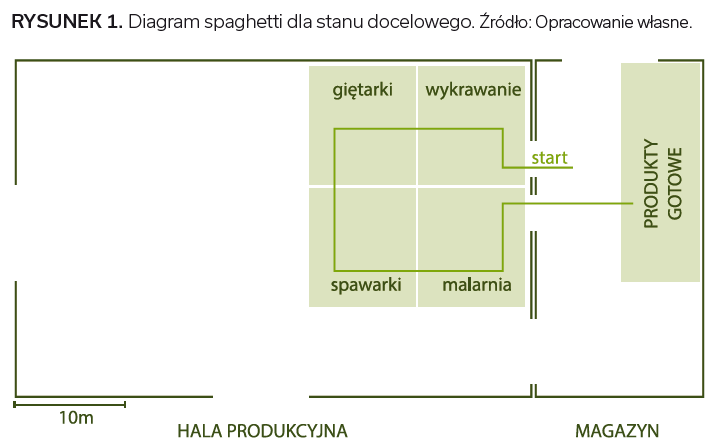

Zacznijmy podobnie jak podczas rysowania stanu obecnego, od narysowania diagramu spaghetti, który miałby odzwierciedlić nową marszrutę produktu na hali produkcyjnej. Ponieważ jest to stan docelowy i oczekiwany, powinniśmy narysować go możliwie jak najlepiej i wspólnie z zespołem, który pracuje nad projektem. Rysunek 1 przedstawia jeden z możliwych scenariuszy nowego układu hali. Od razu rzuca się w oczy kilka nowych elementów:

- Zminimalizowana powierzchnia magazynu mieści w sobie magazyn surowców i produktów gotowych;

- Poszczególne działy produkcji ułożone zostały w pętlę w kształcie „U” w kolejności odpowiadającej procesom obróbki, a pomiędzy nimi wyeliminowano konieczność transportu materiałów na odległość;

- Pojawiły się nowe szlaki komunikacyjne na hali;

- Ponad połowa hali produkcyjnej pozostała wolna do zagospodarowania na nową działalność przedsiębiorstwa.

Wykorzystałeś swój limit bezpłatnych treści

Pozostałe 66% artykułu dostępne jest dla zalogowanych użytkowników portalu. Zaloguj się, wybierz plan abonamentowy albo kup dostęp do artykułu/dokumentu.

Zaloguj się

Zaloguj się